重要なパイプ接続機器として、 ソケット溶接機 サーマルフュージョンを介してパイプの端とソケットを一緒に溶接して、強力で信頼できる接続を形成することにより機能します。このプロセスは、パイプラインエンジニアリングにおいて重要な役割を果たし、パイプラインシステムの安全な動作と安定性を確保します。

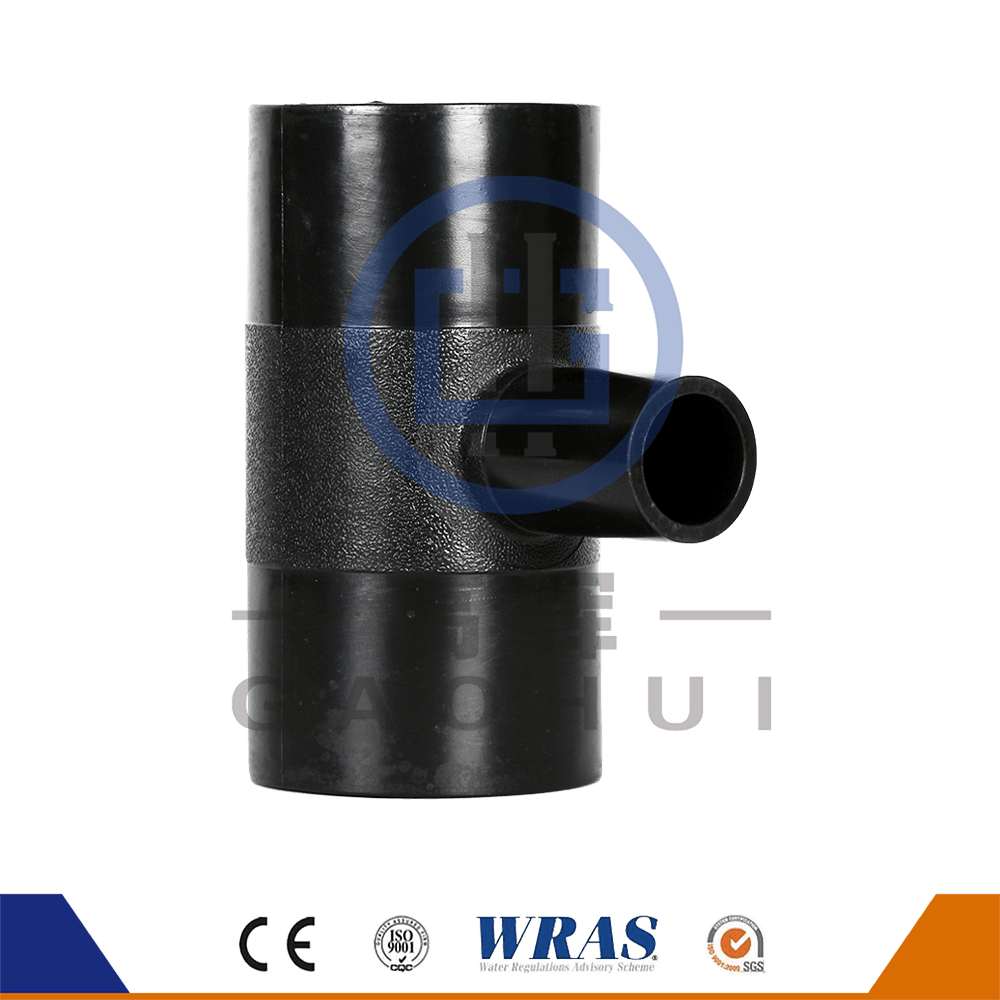

準備中、オペレーターはソケットフュージョンスプライサーに接続するパイプとソケットを配置する必要があります。その前に、パイプとソケットの端を清潔で滑らかに保ち、質の高い接続を確保する必要があります。準備作業の完了は、その後の溶接プロセスの基礎となります。

次に、加熱段階があります。 Socket Fusion Splicerの加熱プレートを開始します。加熱板は、電気加熱またはその他の手段を介して、融点の上にあるパイプ端とソケットの表面を加熱します。このプロセス中、パイプの端にある材料とソケットは徐々に柔らかくなり、溶けて溶接します。暖房プロセス中の温度制御は非常に重要であり、溶接品質を確保するために適切な融点温度に達することを確認する必要があります。

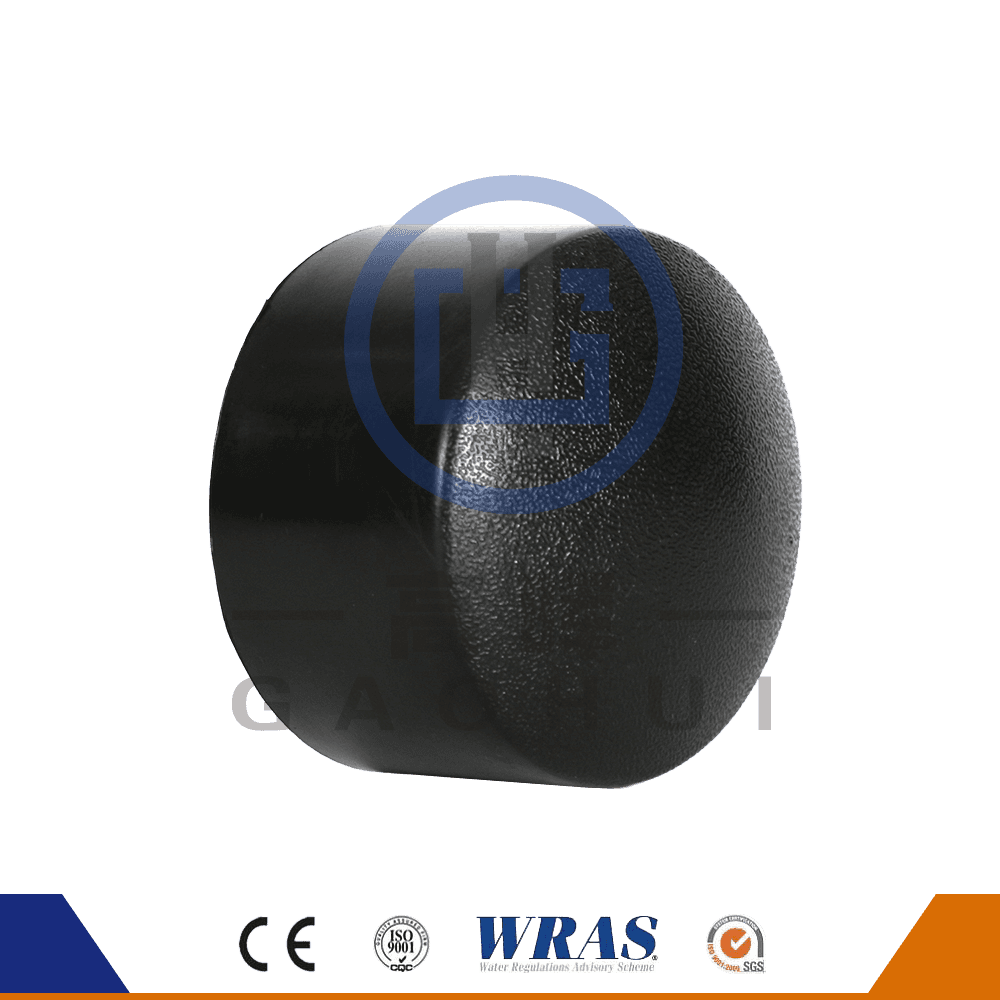

パイプの温度が終了し、ソケットが融点に到達すると、それらは柔らかくなり溶け始め、溶融層が形成されます。この時点で、適切な圧力をかけることにより、パイプとソケットの端が密接に接触し、互いに融合しています。このステップでは、オペレーターが溶接機の制御システムをマスターして、溶接の品質を確保するために適用された圧力と溶接時間がちょうど適切であることを確認する必要があります。

溶接プロセスが完了したら、加熱プレートをオフにし、溶接パイプの端とソケットを自然に冷却できるようにします。冷えると、溶融物質がres然とし、強いつながりを形成します。冷却時間の長さは材料の性質と厚さに依存し、通常、溶接の完全な凝固を確保するために一定の時間が必要です。